Drugi artykuł cyklu poświęcamy systemom, koncepcjom płuczkowym oraz kryteriom ich selekcji. Dawno minęły czasy, gdy płyn wiertniczy – potocznie nazywany płuczką – składał się wyłącznie z iłu i wody. w tej chwili inżynier przygotowujący program płuczkowy wybierać może z obszernego katalogu komponentów. Celem jest wybranie akceptowalnego dla środowiska systemu płuczkowego, który będzie optymalnie dostosowany do parametrów projektu, a zwłaszcza do parametrów przewiercanej formacji geologicznej. Kolejnym krokiem będzie zrozumienie ograniczeń wybranego systemu, a następnie efektywne zarządzanie operacjami w ramach tych ograniczeń.

Selekcja płynu

Istnieją uzasadnione powody, aby świadomie selekcjonować i oceniać skuteczność stosowanego płynu wiertniczego i zarządzanie nim. Jednym z nich jest ekonomia. Płuczka może stanowić od 10% do 20% kosztów wiercenia, ale może być przyczyną 100% problemów związanych z projektem. Płyny wiertnicze odgrywają kluczową rolę w wierceniu długich otworów kierunkowych (także tuneli) o przebiegu horyzontalnym. Współcześnie stosowane techniki bezwykopowe stawiają rygorystyczne wymagania wobec płuczek wiertniczych. Co więcej, rosnące obostrzenia dotyczące ochrony środowiska ograniczyły stosowanie niektórych płuczek i popularnych do niedawna materiałów. Jednocześnie, w ramach dążenia branży do poprawy efektywności kosztowej, wydajność płuczki wiertniczej jest pod coraz uważniejszą obserwacją.

Układy płynu wiertniczego składają się z fazy ciągłej, która jest cieczą, oraz fazy nieciągłej, zawierającej ciała stałe. Czasami zawierają one również fazę gazową. Fazę ciągłą można wykorzystać do sklasyfikowania typów płuczek wiertniczych jako płyny na osnowie wodnej lub płyny gazowe. Płyny te stanowią mieszaninę składników ciekłych i stałych, z których każdy ma na celu modyfikację określonych adekwatności płuczki, takich jak jej lepkość, gęstość, filtracja, smarność, zdolności inhibitujące.

Wodnodyspersyjne płuczki wiertnicze, ogólnie określane jako płuczki na osnowie wody, są najpowszechniejszym i najbardziej zróżnicowanym rodzajem płuczek wiertniczych stosowanych w technikach bezwykopowej budowy. Ich skład waha się od prostych kompozycji wody i iłu, po złożone systemy inhibitowanych płynów wiertniczych, które mogą zawierać wiele składników. W ostatnich latach specjalistyczne firmy serwisowe skupiły się na poprawie adekwatności inhibitujących przewiercane formacje ilaste oraz optymalizacji parametrów odpowiadających za strukturę płuczki, odporności na długotrwałe ścinanie i skażenia chemiczne.

Współczesne systemy zapewniają wysoki postęp wiercenia, dobrą kontrolę jakości drążonego otworu, stabilność w czasie, kontrolę tarcia na wymaganym poziomie, co pomaga w obniżeniu całkowitych kosztów ponoszonych przez wykonawcę robót wiertniczych. W spękanych skałach lub w środowiskach, w których otwór nie utrzyma słupa cieczy bez znacznej utraty płynu do formacji, wiertnicy mogą zastosować systemy powietrzne, mgłowe lub pianowe, aby pomóc w usunięciu zwiercin z dna otworu i utrzymać integralność jego ściany. Liczba takich aplikacji ma jednak charakter marginalny.

Co wpływa na wybór systemu płuczkowego?

Wśród wielu czynników, które należy wziąć pod uwagę przy wyborze płuczki wiertniczej, znajdują się: parametry techniczno-technologiczne, parametry geotechniczno-geologiczne, restrykcje środowiskowe, logistyka i koszty aplikacji. Wnikając w szczegółowe dane zawarte w dokumentacji projektowej i jednocześnie mając na uwadze dostępne argumenty techniczne związane z klasą zmobilizowanego sprzętu, należy rozważyć co najmniej kilkanaście czynników wpływających na pozytywną lub negatywną ocenę, wśród których najważniejszą rolę pełnią:

- rodzaj przewiercanych formacji (płyn inhibitowany lub nieinhibitowany);

- parametry formacji geologicznej (stan gruntu, przepuszczalność);

- rozmiar i masa generowanych zwiercin;

- geometria otworu (długość, średnica, głębokość);

- rozkład ciśnień w otworze;

- prędkość przepływu w układzie cyrkulacyjnym;

- jakość i skład wody zarobowej;

- jakość i skuteczność działania systemu separacji faz;

- biodegradowalność systemu;

- względy ekologiczne i środowiskowe;

- koszt produkcji (wytworzenia) płuczki;

- koszt utrzymania systemu w należytej kondycji;

- koszt utylizacji płuczki i powiązanej z nią fazy stałej.

Aby spełnić większość z powyżej przytoczonych kryteriów oceny, technologia płynów wiertniczych oferuje złożony zestaw wzajemnie powiązanych adekwatności. W programie działań wiertniczych zwykle definiuje się pięć podstawowych adekwatności (parametrów): gęstość, reologia, filtracja, koncentracja fazy stałej, adekwatności chemiczne. Szczegółowa analiza wymienionych parametrów i sposoby ich ustalania zostaną przedstawione w kolejnym artykule naszego cyklu. W przypadku dowolnego systemu płuczkowego wszystkimi pięcioma adekwatnościami można w pewnym stopniu manipulować dzięki dodatków (komponentów, materiałów płuczkowych). Jednakże podstawowe adekwatności płynu i jego zachowanie są determinowane w dużej mierze przez wybór systemu.

Systemy płuczkowe i ciecze specjalne spotykane w branży bezwykopowej

System nr 1: woda słodka lub morska

Jest to najbardziej prymitywny system płuczkowy, zakładający użycie czystej wody w procesie wiercenia. Jego podstawową zaletą jest niski koszt pozyskania (wytworzenia) i niski koszt utylizacji. Charakteryzuje się bardzo niską lepkością, turbulentnym reżimem przepływu i niskimi spadkami ciśnień w układzie cyrkulacyjnym. Ze względu na brak struktury płuczki system nie gwarantuje skutecznego transportu zwiercin przy niskich i średnich prędkościach przepływu. Nie gwarantuje też stateczności ściany otworu w gruntach niekohezyjnych. System ten nie ogranicza filtracji płynu do formacji chłonnych i szczelinowatych, nie wykazuje się dobrą podatnością na regulację parametrów fizyko-chemicznych.

System nr 2: woda słodka z dodatkiem iłu otworowego

Jest to bardzo prosty system płuczkowy, zakładający wzbogacenie wody rozproszonym, drobnym urobkiem pochodzącym z przewiercanej formacji ilastej. Wzrost lepkości płuczki jest wprost proporcjonalny do koncentracji zaabsorbowanej fazy stałej i stopnia aktywności wprowadzonego do systemu drobnego urobku. Struktura płuczki może mieć charakter progresywny. Tego typu samorodna zawiesina jest trudna do prowadzenia, gdyż nie jest programowalna, a osiągane parametry mają charakter przypadkowy. Regulacja parametrów możliwa jest przez rozcieńczanie systemu wodą i dodatek detergentów.

System nr 3: woda słodka z dodatkiem bentonitu aktywowanego

Jest to najbardziej popularny, ekonomiczny i jednocześnie stosunkowo nieskomplikowany system płuczkowy. Fazą rozpraszającą w systemie jest słodka woda, a fazą rozproszoną na etapie przygotowania płuczki jest bentonit (aktywowany ił o kontrolowanych parametrach). Bentonit ulega dyspersji (uwodnieniu) w ośrodku rozpraszanym, pęcznieje i jest odpowiedzialny za budowę struktury płuczki o określonej charakterystyce reologicznej i kontrolowanej filtracji. Cechą charakterystyczną systemu jest stosunkowo łatwe upłynnianie struktury żelowej na skutek ścinania. Płuczkę tego typu można nazwać płynem wiertniczym, a jego parametry można programować i stosunkowo skutecznie modyfikować. Parametry płynu są pochodną po charakterystyce podstawowego składnika systemu. Wymagana koncentracja produktu jest uzależniona od stopnia jego aktywacji. Bentonity aktywowane mogą zawierać dodatki alkaliów i kierunkowo działających polimerów.

System nr 4: woda słodka z dodatkiem bentonitu i gipsu

Jest to specyficzny system bentonitowy wykorzystujący gips (uwodniony siarczan wapnia) do regulacji lepkości i poziomu filtracji. System ekonomiczny wymaga prowadzenia przez wykwalifikowanego technika lub inżyniera. Poprzez kontrolę zawartości jonów wapnia można oddziaływać na absorbowaną do systemu fazę stałą i wpływać na częściową neutralizację zwiercin ilastych. Dzięki odpowiedniej manipulacji chemicznej system osiąga założone parametry reologiczne i wymagany poziom inhibicji.

System nr 5: woda słodka z dodatkiem bentonitu i polimerów

Jest to popularny i często spotykany system płuczkowy o uniwersalnym zastosowaniu. Wykorzystuje kombinację suspensji bentonitowej i polimerów syntetycznych lub naturalnych dla osiągnięcia określonego celu technicznego. Parametry płynu są w pełni kontrolowane i programowalne. Koszt systemu jest wyższy niż w przypadku konwencjonalnych płynów bentonitowych. Dodatki polimerowe mogą modyfikować cechy płynu i wpływać na osiągane mierzalne parametry. System wymaga prowadzenia przez wykwalifikowanego technika lub inżyniera ze względu na przynależność do grupy systemów inhibitowanych.

System nr 6: woda słodka z dodatkiem nieaktywowanego bentonitu i MMO/MMH

Nietypowy system płuczkowy bazujący na uwodnionym bentonicie sieciowanym mieszanką tlenków metali. MMO/MMH to przereagowana chemicznie mieszanka tlenków i wodorotlenków glinu i magnezu — działająca jako aktywator bentonitu maksymalizujący lepkość mierzoną przy niskich i ultra-niskich prędkościach ścinania. System skutecznie wykorzystywany jest do przewiercania stref chłonnych. Osiągane parametry reologiczne predestynują go także do transportu zwiercin o dużych rozmiarach, przy jednoczesnym niższym zapotrzebowaniu na energię do zainicjowania i podtrzymania cyrkulacji. Filtracja płynu może być stabilizowana przez niejonowe koloidy ochronne, wymagana jest także kontrola alkaliczności płuczki. Rekomenduje się, aby nadzór nad prowadzeniem systemu powierzyć wykwalifikowanemu inżynierowi.

System nr 7: woda słodka lub morska z dodatkiem biopolimerów

Jest to najbardziej popularny system płuczkowy, który nie zawiera iłu. Stanowi potencjalną alternatywę dla suspensji bentonitowych. Systemy takie przygotowywane są w oparciu o naturalne polimery (biopolimery) na bazie wody słodkiej lub morskiej. Trwałość systemu i proces rozkładu można kontrolować poprzez dodatek środków bakteriobójczych i enzymów degradujących. Uzyskana lepkość jest pochodną po zastosowanej koncentracji podstawowego produktu. Najkorzystniejszą charakterystykę posiadają biopolimery z grupy gumy ksantanowej. Są to produkty fermentacji beztlenowej. W roztworach wodnych wykazują wyraźną granicę płynięcia i wysoki poziom lepkości LSRV. Posiadają też dobre własności stabilizowania zawiesin. Systemy beziłowe znajdują zastosowanie wszędzie tam, gdzie płuczki konwencjonalne, bazujące na bentonitach, nie są akceptowalne ze względu na swoje ograniczenia techniczne.

System nr 8: woda z dodatkiem KCl i polimeru PHPA

System służy do ograniczenia interakcji pomiędzy filtratem płuczki a wrażliwymi na wodę formacjami iło-łupkowymi. System na bazie wody, który łączy chlorek potasu z polimerem zwanym częściowo zhydrolizowanym poliakryloamidem. PHPA pomaga stabilizować łupki poprzez pokrycie ich ochronną warstwą polimeru. System podwójnej inhibicji, zaadaptowany z przemysłu naftowego, znajduje warunkowe zastosowanie w specyficznych lokalizacjach. Polimer PHPA może być wykorzystywany także jako jedyny komponent płuczki beziłowej. Opracowanie alternatywnych, nietoksycznych płynów, które dorównywałyby adekwatnościom systemu KCl-PHPA, wymaga zrozumienia reakcji zachodzących pomiędzy złożonymi systemami płuczkowymi i równie złożonymi, bardzo zmiennymi formacjami łupków i iłołupków.

System nr 9: ciecz smarna w technikach przeciskowych

System stosowany zarówno w metodzie mikrotunelowania, jak i metodzie DSPT. Suspensja smarna zatłaczana jest do przestrzeni pierścieniowej pomiędzy ścianą drążonego tunelu a przeciskaną rurą (segmentami rur). Ciecz smarna zatłaczana jest w ściśle określonej objętości. Podstawową funkcją cieczy smarnej jest redukcja tarcia pomiędzy dwiema powierzchniami. Podstawą suspensji smarnej jest w większości przypadków akty-

wowany bentonit. Koncentracja bentonitu musi zapewnić powstanie stabilnej struktury żelowej. Dodatkowe komponenty, takie jak środki powierzchniowo czynne, znajdują coraz szersze zastosowanie.

System nr 10: wiążące zaczyny wypełniające i uszczelniające

Zasadniczą rolę w procesie prawidłowego uszczelniania otworu wiertniczego i strefy przyotworowej odgrywa jakość użytego zaczynu uszczelniającego. Skład i parametry zaczynu uzależnione są przede wszystkim od warunków geologicznych, hydrogeologicznych, a także od geometrii otworu, w którym następuje proces wiązania zaczynu i tworzenia się stwardniałego korka. Typowe kompozycje zawierają zarówno zawiesinę bentonitową (jako bazę zaczynu), jak i cement portlandzki w wymaganej projektem koncentracji. Użycie dodatkowych składników, w tym regulujących szybkość wiązania oraz środków wypełniających, wynika z przyjętej koncepcji aplikacji.

System 11: płuczka powietrzna (pianowa) do wiercenia w podłożu skalnym

Stosunkowo mało rozpowszechniony typ płuczki stosowany do wiercenia w suchej, twardej i zarazem często spękanej formacji. W tej koncepcji wiercenia woda, środki powierzchniowo czynne i powietrze łączą się, tworząc sztywną pianę. Następnie piana jest rozprowadzana jako płyn wiertniczy. Zdolność płuczki pianowej do transportu zwiercin jest kilka razy większa niż płuczki czysto powietrznej, a wymagania co do prędkości przepływu dla optymalnego oczyszczenia otworu są znacznie niższe. Metoda wiercenia tego typu wykazuje szereg ograniczeń związanych z długością i potencjalną średnicą otworu.

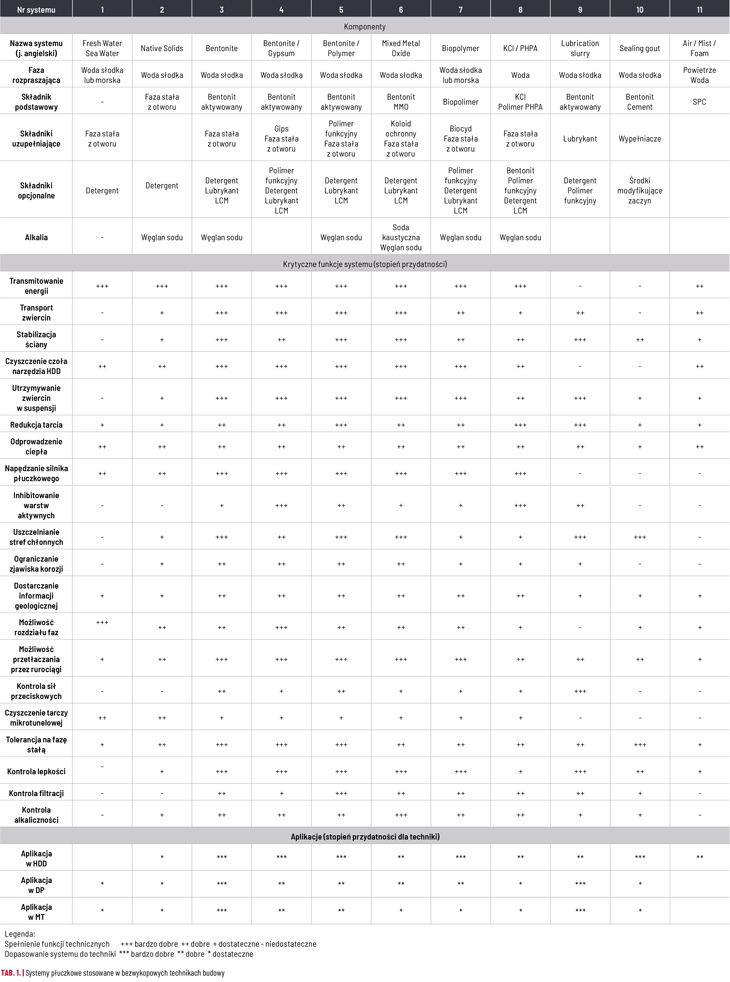

W tab. 1 zestawiono zaprezentowane systemy z krytycznymi funkcjami, jakie powinny spełniać efektywnie działające płyny wiertnicze.

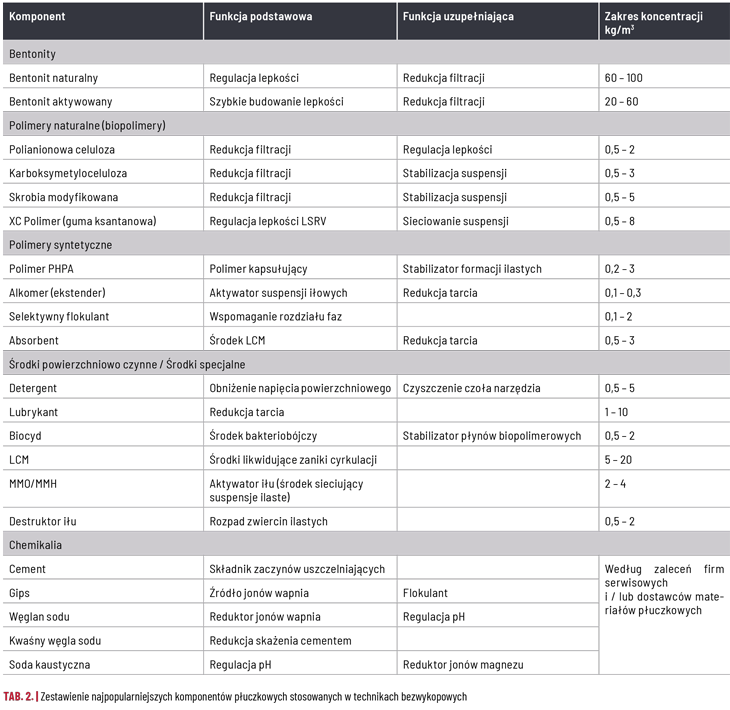

Główne komponenty (składniki) systemów płuczkowych

Woda — w oczywisty sposób jest podstawowym składnikiem płynu wiertniczego dla technik bezwykopowych. Wodę dodaje się do systemu, aby stworzyć płuczkę lub aby ją rozcieńczyć. Najkorzystniejszą opcją jest użycie wody słodkiej (fresh water) będącej bazą dla zdecydowanej większości stosowanych systemów. Woda morska lub solanka znajdują ograniczone zastosowanie i wymagają specjalnych komponentów oraz receptur. jeżeli wymagana jest miękka woda zarobowa, redukcja jonów wapnia powinna się odbyć przed wprowadzeniem bentonitu lub środków polimerowych. Przyjmuje się, iż dla przygotowania płynów bazujących na bentonitach aktywowanych pH wody zarobowej powinno być wyższe niż 7, zawartość jonów wapnia poniżej 150 mg/l, a przewodność nie powinna przekraczać 2 mS/cm. Ponadto rekomendowany jest brak istotnych skażeń chemicznych. Woda technologiczna pochodząca z naturalnych zbiorników powinna być przetestowana przed rozpoczęciem robót celem potwierdzenia jej przydatności dla prowadzenia wybranego systemu płuczkowego.

Bentonit — komponent produkowany na bazie wysokojakościowego iłu o wysokiej koncentracji minerału z grupy smektytu o nazwie montmorylonit. Montmorylonit ma budowę pakietową. Wprowadzony do wody słodkiej ma zdolność dyspersji, pęcznienia i tworzy zawiesinę koloidalną posiadającą adekwatności tiksotropowe. Zawiesina ta (suspensja) przez bardzo długi czas nie ulega sedymentacji, a więc spełnia warunki do jej stosowania w branży wiertniczej i konstrukcyjnej. Najlepsze adekwatności dyspergujące posiadają bentonity sodowe. Bardziej powszechnie dostępne są jednak bentonity wapniowe, charakteryzujące się mniejszymi zdolnościami dyspersji. Bentonity tego rodzaju wymagają aktywacji poprzez dodatek węglanu sodu Na2CO3, a w pewnych przypadkach przez dodatek polimerów zwiększających ich wydajność. Bentonit może być stosowany jako główny składnik płuczki iłowej (w wyższych koncentracjach) lub jako komponent do przygotowania suspensji będącej osnową do sporządzania płuczek wieloskładnikowych (w niższych koncentracjach). Podstawową przyczyną stosowania bentonitu są: konieczność stworzenia stabilnej struktury płuczki, zapewnienie wymaganej lepkości, ograniczenie penetracji filtratu płuczki do formacji i zabezpieczenia ściany otworu przed jej zapadaniem. Pewnymi negatywnymi cechami płynów produkowanych na bazie bentonitów są: niższy postęp wiercenia i wyższe opory przepływu w przestrzeni pierścieniowej otworu w stosunku do płuczek beziłowych. Tym niemniej, ilość bezpośrednich korzyści płynących z zastosowania wysokojakościowych bentonitów jest znacząco większa. Bentonity są klasyfikowane ze względu na swoją zdolność do podnoszenia lepkości suspensji. Bentonity nieaktywowane ocenia się na podstawie zdolności przygotowania określonej objętości suspensji o normatywnej lepkości pozornej zmierzonej lepkościomierzem obrotowym. Najbardziej znany bentonit pochodzący ze złoża Wyoming charakteryzuje się wydajnością około 100 baryłek ustandaryzowanej suspensji z 1 tony materiału. Niskojakościowe bentonity osiągają wydajność około 50 bbl/t produktu. Wydajność bentonitów aktywowanych nie jest uregulowana jednoznacznymi normami, tym niemniej można próbować ją określić jako ilość metrów sześciennych płuczki o wymaganych programem płuczkowym parametrach, wykonanej z jednej tony materiału. Poszczególni producenci bentonitów deklarują zgodność z normami zakładowymi. Jakość konkurencyjnych produktów można weryfikować poprzez pomiar profilu lepkościowego każdego z nich dla charakterystycznych stężeń. Wydajność bentonitów aktywowanych jest wyższa, gdyż zawierają dodatki polimerowe (ekstendery) przyspieszające proces wzrostu lepkości. W praktyce wiertniczej obserwujemy, iż dostępne na rynku bentonity mają zdolność do pęcznienia w różnym stopniu, w zależności od ich pochodzenia oraz chemicznej i koloidalnej natury innych obecnych substancji.

Decyzja o zastosowaniu konkretnego mieszanego produktu wynika z zaufania do tej czy innej koncepcji płuczkowej

Polimery — to substancje chemiczne o bardzo dużej masie cząsteczkowej, składające się z powtarzających się cząsteczek zwanych merami. Stosuje się je w celu budowania lepkości, kontrolownia filtracji, stabilizacji iłów, flokulacji zawieszonych cząstek i zwiększenia umiejętności transportu zwiercin. W przemyśle wiertniczym wykorzystuje się zarówno polimery naturalne, jak i syntetyczne. Polimery naturalne (biopolimery) wytwarzane są przez organizmy żywe, podczas gdy polimery syntetyczne pochodzą z syntezy chemicznej. W przypadku produktów naturalnych, sztucznie zmienionych chemicznie w celu osiągnięcia zmiany własności użytkowych, można mówić o polimerach modyfikowanych. Poniżej scharakteryzowano najbardziej popularne polimery stosowane w bezwykopowych technikach wiertniczych.

- Biopolimer Xanthan gum – podstawowy polimer do efektywnej regulacji lepkości płuczki, zwłaszcza w zakresie niskich i ultra-niskich prędkości ścinania. Poprawia zdolności suspensyjne płuczki i skuteczność transportu zwiercin (wzrost wskaźnika CCI). Komponent uzupełniający w systemach iłowych i główny składnik płynów beziłowych. Polimer otrzymywany w wyniku działania bakterii jest odporny na skażenia jonami dwuwartościowymi.

- Karboksymetyloceluloza (CMC) – polimer celulozowy służący do obniżania filtracji płynu wiertniczego i regulacji lepkości w zakresie wysokich prędkości ścinania.

- Polianionowa celuloza (PAC) – polimer celulozowy, charakteryzujący się wyższym stopniem podstawienia i wyższą czystością w porównaniu do CMC, służący do obniżania filtracji płynu wiertniczego i regulacji lepkości w zakresie wysokich prędkości ścinania.

- Skrobia modyfikowana – koloid ochronny (reduktor filtracji) o wysokiej odporności na skażenia jonami dwuwartościowymi, podlega procesowi biodegradacji.

- Polimer syntetyczny PHPA – polimer wykorzystywany w ochronie skał ilasto-łupkowych przed hydratacją, potencjalnie wykorzystywany w kombinacji z KCl dla wzmocnienia efektu inhibicji.

Środki powierzchniowo czynne – środki te mogą pełnić rolę detergentów, środków zwilżających, środków smarnych, środków spieniających i odpieniających.

Środki specjalnego przeznaczenia – komponenty wprowadzane do płuczki w celu osiągniecia konkretnego efektu (celu technicznego). Przykładami takich produktów są destruktory zwiercin ilastych, inhibitory korozji, czy też biocydy (środki przeciw fermentujące).

Nieorganiczne chemikalia – do płuczki można dodawać nieorganiczne substancje chemiczne w celu spełnienia różnych funkcji. Dla przykładu siarczan wapnia (gips) używany jest jako inhibitor pęcznienia warstw ilastych, wodorotlenek sodu (soda kaustyczna) służy do podwyższania pH płuczki, węglan sodu (soda kalcynowana) do usuwania twardości (redukcji jonów wapnia), kwaśny węglan sodu używany do likwidacji skażenia płuczek cementem, chlorek potasu do wprowadzenia jonów wspierających inhibicję.

Materiały likwidujące zaniki wgłębne LCM – służą do blokowania i wzmacniania stref chłonnych, do których następuje przepływ płuczki przy normalnym poziomie ciśnienia dennego.

Zwierciny – pod pewnymi względami to także składnik cyrkulującego płynu wiertniczego. Faza stała tworzona w trakcie wiercenia może mieć charakter aktywny lub obojętny. Zwierciny aktywne chemicznie są związane z minerałami ilastymi. Zwierciny nieusunięte z systemu płuczkowego w urządzeniach do separacji należy traktować jako czynnik wywołujący skażenie płynu wiertniczego i wpływający na zmianę parametrów płuczkowych.

Komercyjne materiały płuczkowe

We współczesnej inżynierii płuczkowej da się zaobserwować dwa trendy. Po pierwsze, duże znaczenie odgrywają produkty o działaniu wielofunkcyjnym. Uczestniczą one w tworzeniu struktury płuczki, obniżaniu filtracji, redukują tarcie oraz równocześnie ograniczają hydratację i dyspersję przewiercanych skał. Coraz częściej są to produkty wieloskładnikowe, będące mieszaniną np. różnego typu polimerów. Zastosowanie takich komponentów mieszanych (blended) eliminuje lub znacznie zmniejsza ilość innych konwencjonalnych środków. Decyzja o zastosowaniu konkretnego mieszanego produktu wynika z zaufania do tej czy innej koncepcji płuczkowej.

Po drugie, coraz większy udział zyskują (są pożądane jako komponenty) produkty charakteryzujące się wysoką lepkością przy niskich prędkościach ścinania. Systemy płuczkowe, powstałe na bazie tych związków, osiągają wymaganą lepkość przy niewielkich naprężeniach ścinających, z jakimi mamy do czynienia zwłaszcza w otworach HDD. Systemy takie pozwalają na transport zwiercin o znaczących rozmiarach oraz utrzymywanie ich w stabilnej suspensji. Doświadczenie wskazuje ponadto, że płyny charakteryzujące się dobrymi zdolnościami suspensyjnymi są znacznie mniej podatne na filtrację do porowatej czy szczelinowatej formacji.

Coraz większy udział zyskują produkty charakteryzujące się wysoką lepkością przy niskich prędkościach ścinania

Każdy produkt powinien być zaopatrzony w co najmniej dwa typy dokumentów. Karta Techniczna Produktu obejmuje: opis produktu, zakres (warunki stosowania), potencjalne korzyści, sposób dozowania, ograniczenia stosowania, adekwatności substancji takie jak: postać, kolor, zapach, gęstość, pH w roztworze lub w suspensji, charakterystyka reologiczna, sposób pakowania, dane producenta (dostawcy). Z kolei Karta Bezpieczeństwa Materiału (Material Safety Data Sheet) jest to dokument zawierający opis zagrożeń, które może spowodować określona substancja lub mieszanina chemiczna, a także podstawowe dane fizyko-chemiczne na jej temat.

Receptury płuczkowe

Spółki wiertnicze mają do dyspozycji bardzo szeroką paletę rozwiązań technologicznych. Większość z nich może okazać się skuteczna i przyczynić się do prawidłowej realizacji projektu. Które z tych dostępnych rozwiązań wybrać? Jak zwykle głównymi kryteriami oceny powinny być: kontekst geologiczno-techniczny oraz aspekt ekonomiczny. Należy też wziąć pod uwagę sposób stosowania i kontroli materiałów. Systemy o mniejszej liczbie składników są przy tym łatwiejsze w aplikacji niż złożone systemy bazujące na wielu komponentach. Należy pamiętać, że niektóre produkty, działając korzystnie na jeden z parametrów (cechę płynu), mogą wpływać negatywnie na inny.

Obecnie do prowadzenia prac wiertniczych w branży bezwykopowej wykorzystuje się niemal wyłącznie płyny wiertnicze sporządzane na osnowie wodnej i są one najczęściej układem wieloskładnikowym. Ze względu na niekomercyjny charakter artykułu w tekście nie pojawiają się nazwy handlowe charakterystyczne dla poszczególnych producentów, dostawców czy firm serwisowych. Budując swój system płuczkowy, inżynierowie powinni wybierać produkty (komponenty) charakteryzujące się synergicznym działaniem. Świadomy wybór kompatybilnych składników daje możliwość opracowywania własnych systemów płynów wiertniczych oraz modyfikacji już stosowanych w praktyce przemysłowej w kierunku lepszych właściwości reologicznych i inhibicyjnych.

Dozowanie produktów strukturotwórczych (bentonity, biopolimery) powinno być dostosowane do przyjętego programu płuczkowego. Należy brać pod uwagę rekomendacje techniczne dotyczące koncentracji materiałów, udzielane przez producentów i dystrybutorów. Koloidy ochronne (środki regulujące filtrację), środki powierzchniowo czynne czy inhibitory dodaje się po wprowadzeniu do suspensji materiałów strukturotwórczych.

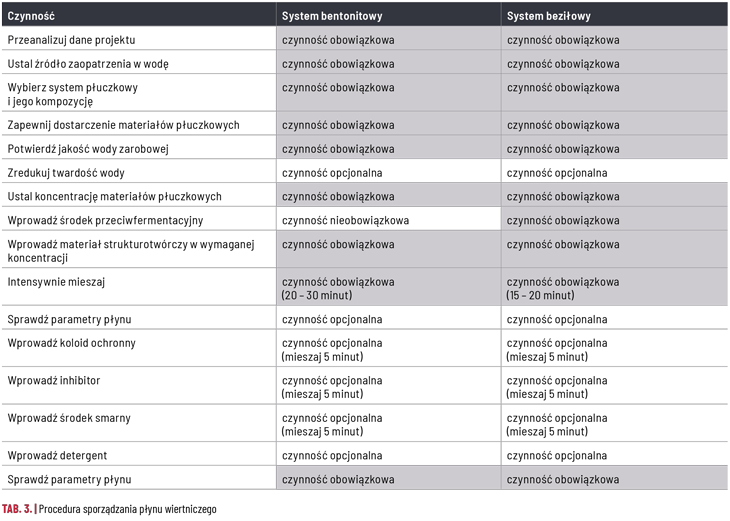

Skład płuczki wiertniczej uzależniony jest od wymogów poszczególnych operacji wiertniczych. Istotnym aspektem inżynierii płuczkowej będzie sposób przygotowania płynu, która to procedura powinna zakładać kolejność dozowania, sposób i czas mieszania poszczególnych komponentów. Poniżej podano przykładowy sposób postępowania dla przygotowania płuczki bentonitowej i płuczki beziłowej, wskazano przy tym na czynności obowiązkowe i czynności opcjonalne.

Podsumowanie

W każdym z przedstawionych w niniejszym artykule systemów płuczkowych istnieje wiele potencjalnych produktów i metod ich wykorzystania, które mogą w znaczący sposób wpływać na adekwatności, parametry i sposób działania płynu w specyficznych warunkach prowadzenia projektu. Decydujący wpływ na selekcję i dobór komponentów może mieć dotychczasowa praktyka na danym obszarze, rekomendacje lokalnych dostawców i specjalistycznych firm serwisowych. Ponadto należy mieć na uwadze logistykę, koszty produkcji i utylizacji, wymagania jakościowe oraz względy związane ze zdrowiem, bezpieczeństwem i środowiskiem.

Systemy o mniejszej liczbie składników są łatwiejsze w aplikacji niż złożone systemy bazujące na wielu komponentach

W następnej części cyklu przedstawimy zagadnienia związane z wyznaczaniem i oceną zobiektywizowanych parametrów płynu wiertniczego, procedurami laboratoryjnymi i tworzeniem programów płuczkowych.

Wykaz skrótów użytych w niniejszym artykule

APWD – Annular Presure While Drilling (ciśnienie denne w przestrzeni pierścieniowej)

CCI – Carrying Capacity Index (wskaźnik potencjału systemu do transportu zwiercin)

CMC – Carboxymethylcelulose (karboksymetyloceluloza)

ECD – Equivalent Circulating Density (ekwiwalentna gęstość płuczki)

DSPT – Direct Steerable Pipe Thrusting

HDD – Horizontal Directional Drilling

LCM – Lost Circulation Materials (materiały likwidujące zaniki wgłębne płuczki)

LRSV – Low Shear Rate Viscosity (lepkość mierzona przy niskich prędkościach ścinania)

MMH – Mixed Metal Hydroxide (mieszanina wodorotlenków metali)

MMO – Mixed Metal Oxide (mieszanina tlenków metali)

MSDS – Material Safety Data Sheet (karta bezpieczeństwa materiału)

MT – Microtunneling

PAC – Polyanionic celulose (polianionowa celuloza)

PHPA – Partially Hydrolized Polyacryloamide (częściowo hydrolizowany poliakryloamid)

ROE – Robert Osikowicz Engineering

ROP – Rate of Penetration (postęp wiercenia)

SPC – Środki powierzchniowo czynne

T&D – Torque and Drag (moment obrotowy i siła osiowa)

XC – Xanthan Gum Polymer (guma ksantanowa)

Literatura

[1] Baker Hughes Inteq: Drilling Fluids Reference Manual, 2007 Edition

[2] Bielewicz D.: Płyny wiertnicze, 2009 Wydawnictwa AGH

[3] Bridges S., Robinson L.: A Practical Handook for Drilling Fluids Procesing, Elsevier Science 2020

[4] Drilling Contractors Association (DCA): HDD Technical Guidelines – Fourth Edition, Aachen 2016

[5] Fink J.: Petroleum Engineer’s Guide to Oilfield Chemicals, Elsevier First Edition 2012

[6] Goerz S.: Importance of Pre-planning During Direct Pipe Installation, NASTT Conference Orlando 2021

[7] HDD Consortium: Good Practice Guidelines, Fourth Edition 2017

[8] Izba Gospodarcza Gazownictwa: Standard Techniczny: Technologie bezwykopowe, horyzontalne przewierty sterowane ST-IGG-3301:2021, Warszawa 2022

[9] Najafi M.: Trenchless Technology. Planning, Equipment and Methods, McGraw-Hill 2013

[10] Osikowicz R.: Krytyczne funkcje płynów wiertniczych, „Inżynieria Bezwykopowa” 1/2005

[11] Osikowicz R.: Rynek płynów wiertniczych, „Inżynieria Bezwykopowa” 4/2013

[12] Osikowicz R.: Wprowadzenie do inżynierii płynów wiertniczych cz. I, „Inżynieria Bezwykopowa” 4/2023

[13] Robison J., Shepherd J.: Direct Pipe® Feasibility and Planning – Industry Trends, NASTT Conference, Orlando 2021

[14] Staheli K.: Understanding Inadvertent Returns With Direct Steerable Pipe Thrusting, „Trenchless Works”, 2021

[15] Stryczek S. i inni: Poradnik Górnika Naftowego. Tom II. Wiertnictwo, Stowarzyszenie Naukowo-Techniczne Inżynierów i Techników Przemysłu Naftowego i Gazowniczego, Kraków 2015